- Strona główna

- Wiadomości

- Wydarzenia

- Przemysł

- Gmina

- Transport

- Bank wiedzy CNG

- Wideo

- Znajdź stację CNG, LNG

- Znajdź warsztat CNG

- Katalog branżowy

Gazowe Pandy wyłącznie „made in Poland”

wczytywanie wyników...

wczytywanie wyników...- Strona główna

- Transport

- Pojazdy

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

gazeo.pl

Podziel się:

W 2009 r. produkcja wyniosła łącznie 600 tys. samochodów, z czego połowę stanowiły Fiaty Panda, reszta to Fiaty 500 i Fordy Ka. Według danych na koniec listopada 2009 r., mury fabryki opuściło 275 tys. Pand, w tym 61893 to pojazdy w wersji Natural Power, zasilane CNG. Blisko 26000 sztuk stanowią samochody fabrycznie przystosowane do zasilania LPG. Z prostego rachunku wynika, że aż 30% Fiatów Panda jest wyposażonych fabrycznie w układ napędowy z silnikiem zasilanym gazem.

Na początku był „Maluch”

Fabryka w Tychach powstała w 1975 r. po zakupie licencji na produkcję Fiata 126p. Do tej pory działają urządzenia (napędzające linię produkcyjną) pochodzące z tamtego właśnie okresu. Po przemianie ustrojowej, w 1992 r. zakład stał się częścią Fiat Auto Poland. Zaniechanie produkcji samochodów w Bielsku-Białej w 2000 r. na rzecz zespołów układu napędowego spowodowało, że fabryka w Tychach stała się jedynym zakładem produkującym pojazdy Fiat w Polsce. Modernizacje i rozbudowa zakładu, związane z wprowadzaniem nowych modeli samochodów (2003 r. - Fiat Panda, 2007 r. - Fiat 500, 2008 r. - Ford Ka) doprowadziły fabrykę do obecnej zdolności produkcyjnej (600 tys. samochodów rocznie). Wszystkie działania techniczne i organizacyjne miały na celu osiągnięcie wspomnianego poziomu produkcji, związanego z rosnącymi zamówieniami przy zachowaniu znakomitej jakości wykonywanych pojazdów. Wynika ona przede wszystkim ze zmian w mentalności załogi, która coraz silniej identyfikuje się z zakładem. Dlatego Fiat Panda jest najlepiej jakościowo ocenianym pojazdem Fiata. Jego jakość została potwierdzona w rankingu niezawodności ADAC, w którym produkowany w Tychach samochód zajął pierwsze miejsce w klasie miejskiej.

gazeo.plPodłoga nadwozia Pandy z przygotowanym miejscem do montażu zbiorników gazu (w tylnej części i w tunelu wału napędowego)

gazeo.plPodłoga nadwozia Pandy z przygotowanym miejscem do montażu zbiorników gazu (w tylnej części i w tunelu wału napędowego)Jakość z górnej półki

Tyska fabryka Fiat Auto Poland należy do ścisłej czołówki najlepszych zakładów przemysłu samochodowego na świecie.

gazeo.plStalowe butle do gazu ziemnego są przenoszone na przyrządy montażowe za pomocą wciągarki elektrycznej z chwytakiem magnetycznym

gazeo.plStalowe butle do gazu ziemnego są przenoszone na przyrządy montażowe za pomocą wciągarki elektrycznej z chwytakiem magnetycznymPotwierdzeniem tego jest dołączenie do grupy firm zarządzanych według zasad World Class Manufacturing (WCM), międzynarodowej metodologii organizacji cyklu produkcyjnego i zarządzania fabrykami zgodnie z najwyższymi standardami. Zakład w tym roku uzyskał Silver Level wg WCM. Niestety wszystkie te osiągnięcia mogą zostać przekreślone. Według ostatnich doniesień, pod naciskiem włoskiego rządu i tamtejszych związków zawodowych, władze Fiata zadeklarowały przeniesienie produkcji nowej Pandy (2011 r.) do Włoch. Decyzja jest typowo polityczna i ma niewiele wspólnego ze zdrowym rozsądkiem, o czym świadczą liczby. W Tychach około 6 tys. pracowników zatrudnionych bezpośrednio w zakładzie wytwarza 600 tys. samochodów rocznie, nieco większą ilość pojazdów we Włoszech (645 tys. sztuk) wytwarza 22 tys. pracowników.

gazeo.plMontaż zbiornika gazu w tynelu wału napędowego, uwagę zwraca jego elastyczne zamocowanie do nadwozia. Zbiornik jest unoszony na zasilanym z sieci pneumatycznej podnośniku

gazeo.plMontaż zbiornika gazu w tynelu wału napędowego, uwagę zwraca jego elastyczne zamocowanie do nadwozia. Zbiornik jest unoszony na zasilanym z sieci pneumatycznej podnośnikuCzy to się opłaca i czy Włosi są w stanie osiągnąć nasze wskaźniki? Nieskromnie mówiąc, chyba nie. Poza tym sama operacja będzie potwornie droga.

Gazowanie na taśmie - montaż systemu zasilającego gazem ziemnym

Zacytowane wcześniej liczby i osiągnięcia świadczą o znakomitej organizacji zakładu w Tychach.

gazeo.plPodłączenie stalowego przewodu ciśnieniowego do zbiornika zamontowanego pod podłogą bagażnika. Wszystkie połączenia są wykonywane z wykorzystaniem kluczy dynamometrycznych

gazeo.plPodłączenie stalowego przewodu ciśnieniowego do zbiornika zamontowanego pod podłogą bagażnika. Wszystkie połączenia są wykonywane z wykorzystaniem kluczy dynamometrycznychJest to jeden z niewielu, jeśli nie jedyny w Europie zakład produkcyjny, w którym samochody zasilane sprężonym gazem ziemnym powstają na normalnej linii produkcyjnej. W większości zakładów pojazdy takie są budowane w systemie gniazdowym (na podnośnikach w wydzielonej części hali) z uwagi na niezbyt dużą skalę produkcji. Tak też zaczynano montaż Pand Natural Power w Tychach. Jednak po pewnym czasie wdrożono rozwiązania mające na celu przeniesienie ich montażu na główną linię produkcyjną. Jest to dzieło polskich inżynierów (technologów i konstruktorów oprzyrządowania).

Takie rozwiązanie było niezbędne przy skali produkcji rzędu 600 samochodów Natural Power na dobę (w trzyzmianowym systemie pracy).

Zbiorniki i przewody

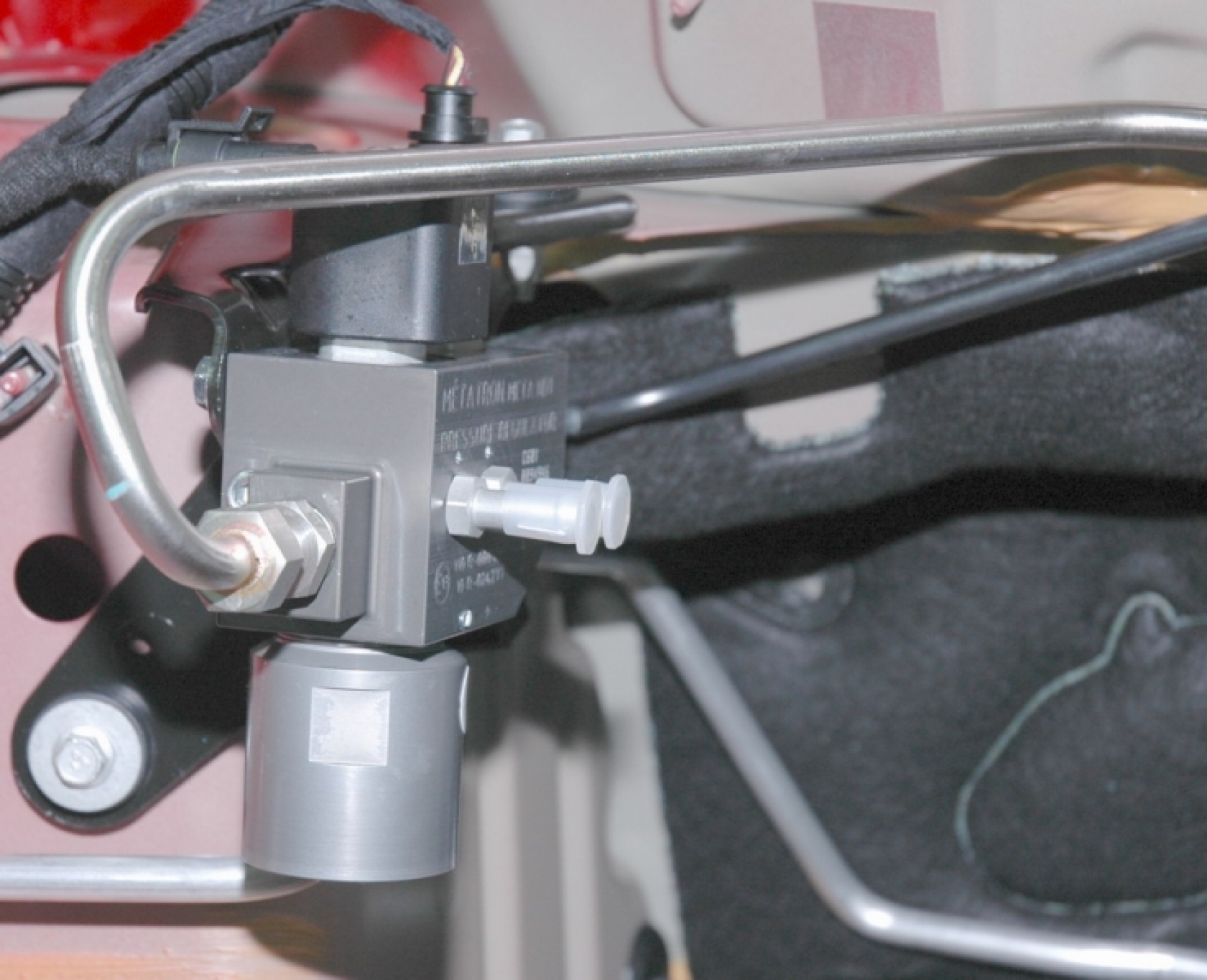

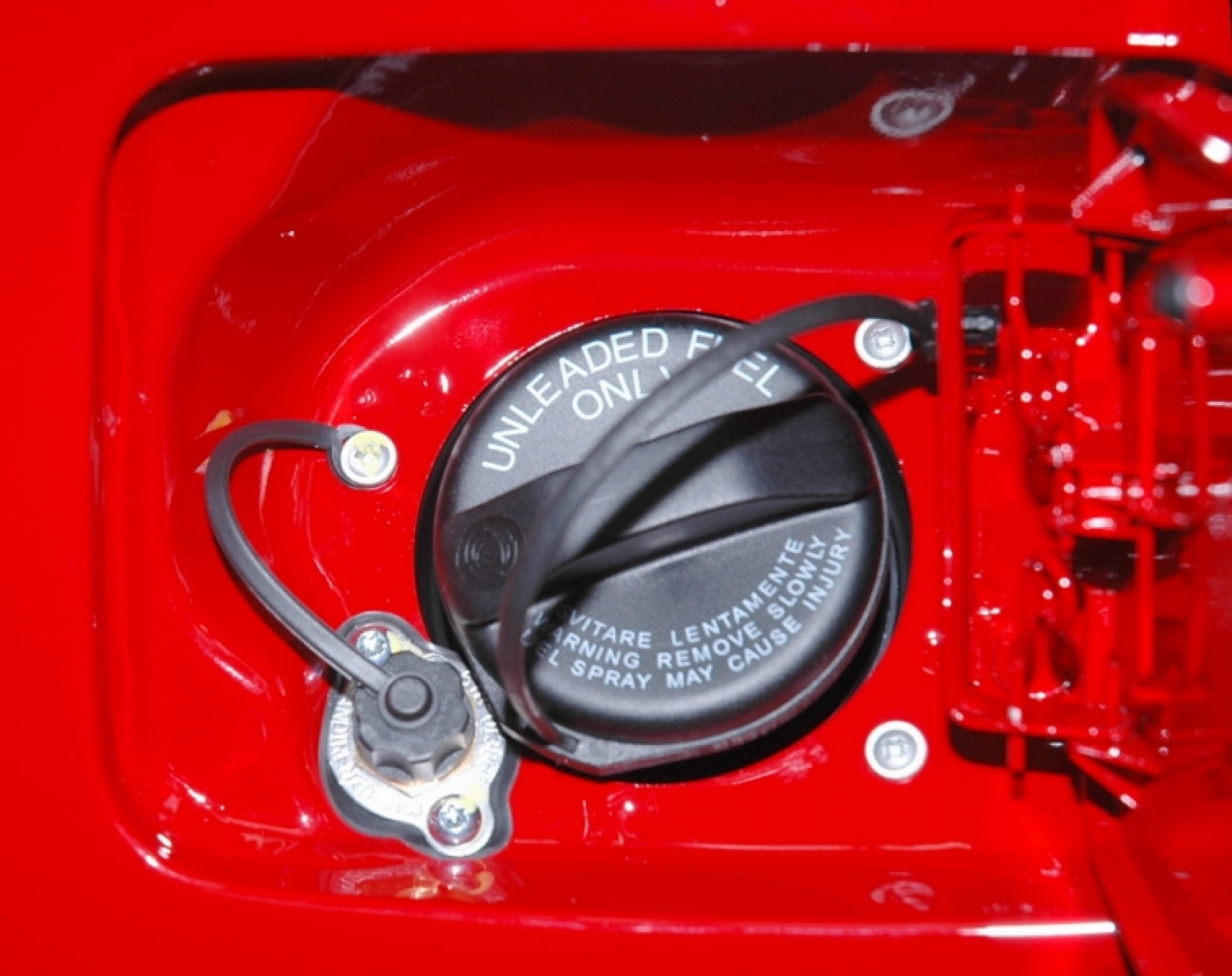

Przybywające ze spawalni i lakierni na przenośniku łańcuchowym nadwozia są po kolei uzbrajane w poszczególne elementy wyposażenia wersji Natural Power. Pierwszym krokiem jest montaż dwustopniowego regulatora ciśnienia, zaworu tankowania CNG (mieszczącego się pod klapką wlewu benzyny) oraz wysokociśnieniowych przewodów gazowych.

Zastosowano inne niż w „zwykłej” Pandzie nadwozie. Wersja gazowa wykorzystuje karoserię samochodu 4x4 (Cross). Tylny most napędowy wymusił zmiany w nadwoziu, polegające na pozbawieniu go wnęki koła zapasowego. W wersji Natural Power miejsce to wykorzystano do zamontowania jednego z dwóch zbiorników gazu ziemnego. Wobec braku koła zapasowego, pojazd jest wyposażony w zestaw naprawczy ogumienia.

gazeo.plSilnik 1,2 w komorze silnikowej Pandy, po lewej stronie widoczny dwustopniowy regulator. Z niego gaz pod niskim ciśnieniem trafia do listwy wtryskiwaczy przez ułożony na ścianie grodziowej sztywny przewód stalowy zakończony elastycznym wężem (kompensującym drgania silnika)

gazeo.plSilnik 1,2 w komorze silnikowej Pandy, po lewej stronie widoczny dwustopniowy regulator. Z niego gaz pod niskim ciśnieniem trafia do listwy wtryskiwaczy przez ułożony na ścianie grodziowej sztywny przewód stalowy zakończony elastycznym wężem (kompensującym drgania silnika)Drugi zbiornik montuje się w tunelu wału napędowego. Połączenie z nadwoziem jest elastyczne, pod śrubami mocującymi opaski znajdują się sprężyny, które kompensują naprężenia sztywnego i długiego elementu jakim jest butla do przechowywania CNG. Zabudowa zbiorników w przestrzeni podwozia powoduje, że gotowy pojazd ma pełnowymiarowy bagażnik. Montaż regulatora ciśnienia i butli to pierwsze czynności wykonywane na linii montażowej przy samochodzie Panda w wersji Natural Power.

Dostawcą zbiorników do magazynowania sprężonego do 20 MPa gazu ziemnego jest włoski producent, firma Faber. Butle są homologowane według Regulaminu 110.

Wykonuje się je w procesie ciągnienia z jednego kawałka stali (chromowo-molibdenowej). Dzięki takiej technologii wytwarzania nie mają one żadnych połączeń spawanych. Na rynku włoskim, na który głównie jest kierowana ta wersja, ich żywotność jest ograniczona do 20 lat z koniecznością wykonywania inspekcji co 3 lata (w Polsce sytuacja jest podobna, obowiązują te same europejskie przepisy - Regulamin 110 EKG ONZ).

Wiązki i silnik

gazeo.plPrzed drugą próbą szczelności zbiorniki pojazdu są napełniane niewielkią ilością gazu ziemnego

gazeo.plPrzed drugą próbą szczelności zbiorniki pojazdu są napełniane niewielkią ilością gazu ziemnegoNastępną czynnością jest zamontowanie wiązek elektrycznych przystosowanych do gazowego układu zasilania, wyposażonych w złącza do sterowania zaworami na butlach, wtryskiwaczami gazowymi czy regulatorem ciśnienia.

W ostatniej fazie montowana jest dwupaliwowa (benzynowo-gazowa) jednostka napędowa, której elementy są łączone z wiązkami elektrycznymi, przewodami gazowymi, układem klimatyzacji itp. Silnik ten, w odróżnieniu od standardowej jednostki 1,2 zasilanej wyłącznie benzyną, ma kolektor dolotowy ze stopów aluminium oraz dodatkowy obwód cieczy chłodzącej zasilany z „małego” obiegu układu chłodzenia silnika do ogrzewania regulatora ciśnienia.

Wszystkie połączenia gwintowe są wykonywane ze ściśle określonym i kontrolowanym momentem dokręcenia. Używane są narzędzia pneumatyczne, których praca jest monitorowana przez system komputerowy, elektryczne (akumulatorowe) - w niektórych zastosowaniach wygodniejsze - oraz klucze ręczne. Wszystkie są okresowo kalibrowane.

Kontrola jakości

Ostatnią czynnością jest kontrola szczelności układu gazowego. Przebiega ona dwuetapowo. Najpierw układ podlega kontroli z wykorzystaniem azotu, który jest niepalny i bezpieczny dla ludzi. Po zamknięciu ręcznych zaworów na butlach, niewielka ilość tego obojętnego gazu jest dostarczana do systemu gazowego samochodu przez zawór tankowania. Automatycznie działające urządzenie w ciągu kilku minut bada spadek ciśnienia gazu w instalacji pojazdu. Jeśli przekracza on określoną wartość, samochód jest kierowany na stanowisko kontrolno-naprawcze, gdzie jest lokalizowana nieszczelność i usuwana jej przyczyna. Następne sprawdzenie szczelności odbywa się już z użyciem niewielkiej ilości gazu ziemnego. Tankowanie odbywa się na stacji mieszczącej się tuż obok hali. Jest ona wyposażona w urządzenia argentyńskiej firmy Galileo (2 moduły Nanobox). Jest to jedna z dwóch stacji na terenie fabryki, druga służy do napełniania zbiorników pojazdów transportu wewnętrznego. Ze stacji samochód trafia na stanowisko oznaczone „Kontrola urządzeniem obwąchującym”. Żartobliwie brzmiąca nazwa oddaje ideę działania detektora gazu, którego sonda zasysa próbkę powietrza z okolic złącz instalacji gazowej. Niezwykle czułe urządzenie jest w stanie wykryć nawet najmniejszy przeciek gazu, co sprawdziliśmy przy pomocy zapalniczki.

Po pozytywnym wyniku testu szczelności, sprawdzeniu podlega działanie systemu gazowego w samochodzie, a więc przełączanie rodzaju zasilania oraz praca silnika na gazie. Parametry silnika są kontrolowane za pomocą testera elektronicznego wpinanego w złącze diagnostyczne pojazdu.

Popularne artykuły

CNG - LNG - gaz ziemny - metan - paliwo dla transportu, przemysłu i samorządów

CNG-LNG.pl to portal, w którym piszemy o zastosowaniu paliw metanowych w różnych gałęziach gospodarki. Publikujemy najnowsze informacje, relacje z najważniejszych wydarzeń i patronujemy imprezom branżowym i konferencjom.