- Strona główna

- Wiadomości

- Wydarzenia

- Przemysł

- Gmina

- Transport

- Bank wiedzy CNG

- Wideo

- Znajdź stację CNG, LNG

- Znajdź warsztat CNG

- Katalog branżowy

Jednoczesne zasilanie silnika olejem napędowym i paliwem gazowym

wczytywanie wyników...

wczytywanie wyników...- Strona główna

- Transport

- Technika

Podziel się:

MPK ReszówPozytywne testy rozwiązania jednoczesnego zasilania olejem napędowym i gazem ziemnym opracowanego na Politechnice Śląskiej, w których uczestniczyły również Z.S. Jelcz nie zaowocowały wdrożeniem tego systemu. Jelcz był za to producentem wielu modeli autobusów zasilanych gazem ziemnym, w tym niskopodłogowego Vecto

MPK ReszówPozytywne testy rozwiązania jednoczesnego zasilania olejem napędowym i gazem ziemnym opracowanego na Politechnice Śląskiej, w których uczestniczyły również Z.S. Jelcz nie zaowocowały wdrożeniem tego systemu. Jelcz był za to producentem wielu modeli autobusów zasilanych gazem ziemnym, w tym niskopodłogowego VectoPolski ślad

Koncepcja wykorzystania gazu ziemnego jako dodatkowego paliwa w silnikach Diesla stanowiła przedmiot badań wykonywanych w latach 80. w Instytucie Transportu Politechniki Śląskiej w Katowicach. Pomysł powstał w wyniku zapotrzebowania jakie pojawiło się ze strony komunikacji miejskiej w Katowicach, której autobusy charakteryzowały się bardzo dużym dymieniem (zwiększoną ponad wszelkie normy emisją cząstek stałych-sadzy). Jak wiadomo sadza (węgiel) znakomicie pochłania wszelkiego typu zanieczyszczenia, a ta pochodząca z procesu spalania w silniku o ZS pochłania niespalone węglowodory. Z tego powodu stanowi ona najbardziej rakotwórczy składnik spalin, zatem działania mające na celu wyeliminowanie tego składnika ze spalin w pojazdach poruszających się w centrach aglomeracji miejskich jest szczególnie istotne.

W latach 80. XX wieku na ulicach naszych miast najbardziej licznie były reprezentowane autobusy Ikarus napędzane silnikami Raba-MAN. Silniki te pomimo częstych regulacji aparatury paliwowej, czy wymiany końcówek wtryskiwaczy charakteryzowały się dużym dymieniem, szczególnie w czasie ruszania, w rejonie przystanków. W celu wyeliminowania tego zjawiska brano pod uwagę zmianę koncepcji zasilania silników używanych w komunikacji miejskiej (autobusy napędzane CNG lub LPG). Niestety ówcześni producenci nie oferowali silników zasilanych gazem. Skłaniało to wielu użytkowników do adaptacji na zasilanie gazem (najczęściej ziemnym choć zdarzały się nieliczne firmy decydujące się na LPG), dieslowskich jednostek napędowych. Powodowało to nieodwracalne zmiany w silniku, który nie mógł już wrócić do zasilania olejem napędowym (zmiana stopnia sprężania, zastosowanie układu zapłonowego, zamontowanie bloku przepustnicy z mieszalnikiem gazu). Adaptacje takie były wykonywane najczęściej w czasie napraw głównych autobusów, ponieważ obok zmian w silniku należało w konstrukcji nośnej (kratownicy) przygotować miejsce na zbiorniki gazu.

WestportFirmą, która wprowadziła do produkcji rozwiązanie jednoczesnego zasilania olejem napędowym i gazem ziemnym jest kanadyjski Westport, współpracujący w tym zakresie z potentatem silnikowym, firmą Cummins. Na zdjęciu silnik Westport GX

WestportFirmą, która wprowadziła do produkcji rozwiązanie jednoczesnego zasilania olejem napędowym i gazem ziemnym jest kanadyjski Westport, współpracujący w tym zakresie z potentatem silnikowym, firmą Cummins. Na zdjęciu silnik Westport GXW Instytucie Transportu Politechniki Śląskiej w Katowicach pod kierunkiem profesora Józefa Przybylskiego rozpoczęto prace nad systemem jednoczesnego zasilania silnika olejem napędowym i gazem ziemnym. Wynikiem było opracowanie bardzo prostego systemu zasilania, w którym działanie rzędowej pompy wtryskowej zsynchronizowano z działaniem gazowego układu zasilania. Układ sterujący oparty był na niezawodnych elementach mechanicznych.

Dawka paliwa dieslowskiego była ograniczona przez zderzak listwy zębatej pompy wtryskowej. W tym położeniu (po osiągnięciu przez listwę granicznego położenia) następowało włączenie gazowego układu zasilania. Zastosowano klasyczny system gazowy (I generacji-innych wtedy nie było), który poprzez mieszalnik w układzie dolotowym dostarczał paliwo do silnika. Mieszanka gazowo-powietrzna zapalała się od pilotowej dawki oleju napędowego, który ulegał samozapłonowi w komorze spalania, dzięki zachowaniu układu konstrukcyjnego silnika diesla z dużym stopniem sprężania. W ten sposób udało się zmniejszyć udział oleju napędowego w zużyciu paliwa a tym samym ograniczono zjawisko dymienia. Praca silnika w dużym zakresie prędkości obrotowych z wykorzystaniem zasilania gazowego skutkowała obniżeniem stężenia innych szkodliwych składników spalin przy znacznym zmniejszeniu kosztów paliwa.

Badania trakcyjne autobusów wyposażonych w taki system zasilania były wykonywane we współpracy z Z.S. Jelcz oraz miejscową komunikacją miejską w Katowicach. Eksploatacja pojazdów, będących normalnymi autobusami liniowymi przebiegała w warunkach mieszanych z przewagą jazdy pozamiejskiej. Autobusy wykazywały 3 krotnie mniejsze zużycie oleju napędowego (9,5 l/100 km) niż w przypadku klasycznego diesla przy dodaniu około 22,5 m3/100 km gazu ziemnego. W warunkach typowo miejskich proporcje obu paliw zmieniały się. Zwiększeniu ulegało zużycie oleju napędowego z uwagi na znacznie dłuższy czas pracy silnika na biegu jałowym w czasie którego silnik był zasilany wyłącznie z wykorzystaniem oleju napędowego.

Jednostki napędowe zasilane olejem napędowym i gazem ziemnym były znacznie bardziej elastyczne oraz cichsze. Nieznacznie zwiększały się również parametry silników zasilanych w ten sposób.

W wyniku badań stwierdzono, że osiągnięcie poziomu zużycia oleju napędowego poniżej 30% ogólnego zużycia paliwa nie będzie możliwe bez zmiany sposobu zasilania i zastosowaniu regulacji ilościowej (konieczność zastosowania przepustnicy w układzie dolotowym).

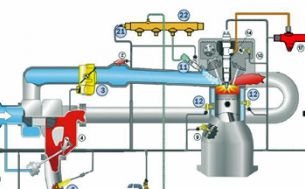

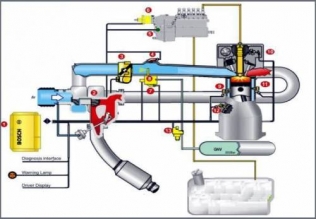

BoschSystem DG-Flex: 1-sterownik elektroniczny, 2-turbosprężarka, 3-przepustnica powietrza, 4-czujnik ciśnienia i temperatury powietrza, 5-czujnik zapotrzebowania, 6-dozator oleju napędowego ograniczający jego dawkę, 7-czujnik ciśnienia i temperatury gazu, 8-wtryskiwacz gazu, 9-czujnik spalania stukowego, 10-czujnik fazy silnika, 11-czujnik temperatury cieczy chłodzącej, 12-czujnik prędkości obrotowej, 13-regulator ciśnienia gazu ziemnego

BoschSystem DG-Flex: 1-sterownik elektroniczny, 2-turbosprężarka, 3-przepustnica powietrza, 4-czujnik ciśnienia i temperatury powietrza, 5-czujnik zapotrzebowania, 6-dozator oleju napędowego ograniczający jego dawkę, 7-czujnik ciśnienia i temperatury gazu, 8-wtryskiwacz gazu, 9-czujnik spalania stukowego, 10-czujnik fazy silnika, 11-czujnik temperatury cieczy chłodzącej, 12-czujnik prędkości obrotowej, 13-regulator ciśnienia gazu ziemnegoBosch też próbował

Koncepcję jednoczesnego zasilania olejem napędowym i gazem ziemnym wykorzystywała również firma Bosch, która kilka lat temu we współpracy z nowozelandzką firmą DieselGas International Company zbudowała system jednoczesnego zasilania olejem napędowym i gazem ziemnym.

Ideą przewodnią działania układu jest zastąpienie do 85% oleju napędowego gazem ziemnym, co obniża wyraźnie koszty eksploatacji i emisję szkodliwych składników spalin (przede wszystkim tlenków azotu i cząstek stałych), a przy tym zapewnia niewielki wzrost mocy i momentu obrotowego, przynajmniej w niektórych zakresach pracy silnika. W procesie adaptacji montuje się kilka nowych, niezbędnych w pracy systemu elementów, w tym przepustnicę i wtryskiwacz podający gaz do kolektora dolotowego (pomiędzy przepustnicą a komorą spalania), sterownik elektroniczny oraz zestaw niezbędnych czujników.

DG-Flex powstał z myślą o rynkach Ameryki Południowej i innych krajów rozwijających się, gdzie normy emisji spalin nie są tak wyśrubowane jak w Europie, ale mimo to kładzie się coraz większy nacisk na zmniejszanie uciążliwości transportu samochodowego dla środowiska. Silniki adaptowane za pomocą układu Bosch są w większości mierzonych kategorii bardziej ekologiczne niż takie jednostki wyłącznie dieslowskie, co pomaga im zmieścić się np. w brazylijskiej normie Proconve 4, zbliżonej wymaganiami do wymagań Euro 2, Euro3. Norma zakłada maksymalną emisję cząstek stałych na poziomie 0,15 g/kWh, tlenków azotu 7 g/kWh, niespalonych węglowodorów 1 g/kWh, a tlenku węgla 4 g/kWh. DG-Flex obniża zawartość PM do 0,03 g/kWh (wobec 0,12 w dieslu), NOx do 5,5 g/kWh (wobec 6,8 g/kWh), HC pozostaje bez zmian (wobec 0,27 g/kWh), a CO spada do 0,5 g/kWh (wobec 0,6 g/kWh). W ogólnym rozliczeniu DG-Flex wypada korzystniej niż Euro 3, podczas gdy silnik nie konwertowany spełnia jedynie Euro 2.

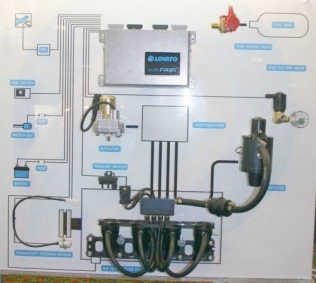

Włosi nie gęsi, Lovato mają

Innym przykładem praktycznego wykorzystania koncepcji jednoczesnego zasilania olejem napędowym i gazem jest system Dual Fast firmy Lovato. Instalacja ta była prezentowana na Forum Gazowym w 2006 r. Był to system dedykowany do silnika Iveco 2,8 l.

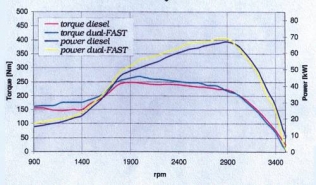

AGS PolskaCharakterystyka zewnętrzna silnika przy zasilaniu silnika Iveco tylko olejem napędowym w porównaniu z zasilaniem wykorzystującym układ Dual Fast firmy Lovato

AGS PolskaCharakterystyka zewnętrzna silnika przy zasilaniu silnika Iveco tylko olejem napędowym w porównaniu z zasilaniem wykorzystującym układ Dual Fast firmy LovatoWykorzystano elektronicznie sterowany, sekwencyjny system wtrysku gazu. Paliwo gazowe zapala się od pilotowej dawki oleju napędowego, ulegającej samozapłonowi w komorze spalania. W ten sposób zachowano pracę silnika wg wydajnego obiegu Diesla, który wykazuje znacznie wyższą sprawność w stosunku do benzynowych jednostek napędowych. Dodawanie gazu do silnika można w każdej chwili odłączyć, a silnik staje się klasycznie działającym silnikiem o ZS. W systemie Lovato zastosowano przepustnicę (regulacja ilościowa) co umożliwia podawanie do komór spalania oleju napędowego w ilości od 10 do 100% zapotrzebowania silnika na paliwo.

System Lovato Dual Fast z sekwencyjnie pracującymi wtryskiwaczami określa moment i czas wtrysku na podstawie sygnałów z czujników zamontowanych na silniku (położenie wału korbowego, czujnik ciśnienia i temperatury powietrza pozwalający na określenie jego ilości). Sygnały te są przetwarzane przez sterownik elektroniczny i służą do ograniczania dawkowania oleju napędowego oraz do wyznaczenia ilości obu paliw (ON i gazu).

WestportSchemat działania układu zasilania silnika Westport GX. Skroplony gaz ziemny jest odparowywany i kierowany do dalszej części układu. Temperatura odparowanego gazu wynosi 40oC a ciśnienie 30 MPa. Później poprzez akumulator ciśnienia gaz trafia do urządzenia regulującego jego wartość do poziomu odpowiedniego dla zasilania wtryskiwaczy

WestportSchemat działania układu zasilania silnika Westport GX. Skroplony gaz ziemny jest odparowywany i kierowany do dalszej części układu. Temperatura odparowanego gazu wynosi 40oC a ciśnienie 30 MPa. Później poprzez akumulator ciśnienia gaz trafia do urządzenia regulującego jego wartość do poziomu odpowiedniego dla zasilania wtryskiwaczyDual Fast pozwala na zredukowanie kosztów związanych z paliwem oraz zmniejszenie udziału cząstek stałych w spalinach. W wyniku dodania gazu obniża się również temperatura w komorach spalania co skutkuje zmniejszoną emisją NOx. Zwiększeniu ulegają moc i moment obrotowy silnika a przebiegi krzywych obu tych parametrów są dużo bardziej korzystne (znacznie zwiększa się elastyczność silnika).

Amerykanie też próbują

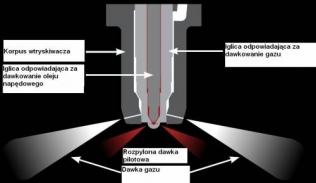

WestportWtryskiwacz podwójnego działania (HPDI - High Pressure Direct Ijection) firmy Westport. Dzięki zastosowaniu podwójnej (współosiowej) iglicy wtryskuje pilotową dawkę oleju napędowego ulegającą samozapłonowi, który inicjuje zapłon zasadniczej dawki gazu ziemnego

WestportWtryskiwacz podwójnego działania (HPDI - High Pressure Direct Ijection) firmy Westport. Dzięki zastosowaniu podwójnej (współosiowej) iglicy wtryskuje pilotową dawkę oleju napędowego ulegającą samozapłonowi, który inicjuje zapłon zasadniczej dawki gazu ziemnegoKoncepcja jednoczesnego zasilania olejem napędowym i gazem jest również wykorzystywana przez wielkie koncerny silnikowe. Dla przykładu amerykańska firma Cummins, współpracując z kanadyjskim Westportem opracowała system zasilania wykorzystujący wysokociśnieniowy wtrysk gazu ziemnego bezpośrednio do komór spalania HPDI (High Pressure Direct Injection). Do zapłonu gazu ziemnego wykorzystuje się wtrysk pilotowej dawki oleju napędowego (5%), która ulega samozapłonowi. Zasadniczą dawkę (95%) stanowi gaz ziemny (tak jak we wcześniej opisywanych systemach Bosch i Lovato). Co ciekawe oba paliwa są wtryskiwane przez jeden, dwufunkcyjny wtryskiwacz. Jest on zasadniczym elementem całego systemu. Jego konstrukcja wykorzystuje dwie koncentrycznie pracujące iglice (jedna w drugiej), precyzyjnie odmierzające dawki obu paliw, małą pilotową (oleju napędowego) i zasadniczą (gazu ziemnego). Taka koncepcja zasilania umożliwia osiągnięcie znakomitych wyników emisyjnych (EEV) przy zachowaniu parametrów silnika o ZS.

Jednostka napędowa zachowuje, charakterystyczną dla diesla wysoką sprawność, niewrażliwość na jakość gazu oraz brak tendencji do występowania zjawiska spalania stukowego.

Jednoczesne zasilanie olejem napędowym i gazem (płynnym lub ziemnym) jest koncepcją zasilania silników spalinowych opracowaną z myślą o zastosowaniu w transporcie publicznym, w celu ograniczenia zjawiska dymienia (duża zawartość cząstek stałych - sadzy). Jest to największe zagrożenie dla środowiska wynikające z eksploatacji silników Diesla. Obecnie ta koncepcja zasilania znajduje zastosowanie w pojazdach transportu dalekiego oraz samochodach dostawczych i osobowych.

Jak się okazuje silnik Diesla, potencjalny „zabójca” rynku samochodów zasilanych LPG staje się jego sprzymierzeńcem z szansą pozyskania nowej grupy użytkowników, którzy dotychczas nie byli w ogóle zainteresowani używaniem gazu do napędu pojazdów. Chodzi o kierowców samochodów z silnikami o ZS, którzy mogą w niedługim czasie (przy stałych wzrostach cen oleju napędowego) stać się klientami warsztatów montujących instalacje gazowe.

Przykłady firm Bosch i Westport, współpracującej z Cumminsem pokazują, że koncepcja jednoczesnego zasilania olejem napędowym i gazem może być opłacalna, a korzyści są tym większe im w większych silnikach ją wdrożono.

CNG - LNG - gaz ziemny - metan - paliwo dla transportu, przemysłu i samorządów

CNG-LNG.pl to portal, w którym piszemy o zastosowaniu paliw metanowych w różnych gałęziach gospodarki. Publikujemy najnowsze informacje, relacje z najważniejszych wydarzeń i patronujemy imprezom branżowym i konferencjom.