- Strona główna

- Wiadomości

- Wydarzenia

- Przemysł

- Gmina

- Transport

- Bank wiedzy CNG

- Wideo

- Znajdź stację CNG, LNG

- Znajdź warsztat CNG

- Katalog branżowy

Z jednego kawałka stali

wczytywanie wyników...

wczytywanie wyników...- Strona główna

- Przemysł

- Instalacje

Podziel się:

Technologie te przedstawiają się następująco:

- tłoczenie z bloczka i przeciągania na gorąco,

- produkcja z rur,

- wielokrotne głębokie tłoczenie z blachy stalowej.

Najpopularniejszym i najbardziej uznanym sposobem produkcji butli wysokociśnieniowych jest metoda tłoczenia z bloczka i przeciągania na gorąco.

W jej efekcie, z jednego kawałka stali powstaje cała butla. Nie ma zatem żadnych łączeń, wynikających ze spawania lub zgrzewania materiału. Firma Vitkovice - Milmet z Sosnowca, która wykorzystuje tę technologię jest jedynym producentem tego typu zbiorników na naszym rynku. Jednak stosunkowo niewielkie zapotrzebowanie na samochodowe zbiorniki CNG powoduje, że firma, szukając rynków zbytu oferuje bardzo szeroki asortyment zbiorników wysokociśnieniowych. Od butli do nurkowania poprzez butle do gazów technicznych i gaśnice aż do całych instalacji zbiorników z gazowymi czynnikami gaśniczymi montowanymi w bibliotekach, archiwach, hotelach, zakładach tytoniowych czy na statkach, wszędzie tam, gdzie woda i środki pianotwórcze spowodowałyby znaczne straty. Dysponując dużym potencjałem produkcyjnym, Milmet 85% swojej produkcji eksportuje m. in. do Niemiec, Luksemburga, Turcji, Grecji, Egiptu, Rumunii, Litwy, Łotwy, Estonii, Kazachstanu, Rosji czy Ukrainy. Każdy z tych rynków ma specyficzny charakter. Np. w Rosji z uwagi na budowlany boom, najlepiej sprzedają się butle gaśnicze i gotowe systemy magazynowania gazów gaśniczych. Zaś Ukraina jeszcze niedawno przeżywała dynamiczny wzrost ilości przerabianych na zasilanie sprężonym gazem ziemnym samochodów ciężarowych i autobusów. W ciągu czterech lat Milmet sprzedał na tamtejszym rynku ok. 40 tys. samochodowych butli CNG.

Jak to się robi w Milmecie

Technologia produkcji nie jest specjalnie skomplikowana, wymaga jednak ciągłego nadzoru i nieustannej, bardzo rzetelnej kontroli jakości. Produkcja butli rozpoczyna się od cięcia na odpowiednią długość stalowego walcowanego pręta kwadratowego 200 x 200 mm wykonanego ze stali chromowo-molibdenowej (CrMo4).

Gazeo.plTo dopiero połowa drogi. Przeciągnięte na gorąco cylindry o nieregularnym końcu, wymagają jeszcze energochłonnej obróbki.

Gazeo.plTo dopiero połowa drogi. Przeciągnięte na gorąco cylindry o nieregularnym końcu, wymagają jeszcze energochłonnej obróbki.Kawałek taki jest rozgrzewany do temperatury umożliwiającej wykonanie pierwszego, płytkiego tłoczenia oraz nadanie elementowi okrągłego kształtu. Jego zadaniem jest wstępne uformowanie kształtu dna butli. Kolejna prasa, poprzez głęboki ruch tłocznika, nadaje kawałkowi stali kształt jednostronnie otwartego walca o niedużej wysokości. Po wstępnej obróbce, ciągle rozgrzany kawałek stali trafia do prasy, która nada mu kształt przypominający produkt końcowy. To właśnie od tego stanowiska, proces nazwano przeciąganiem na gorąco. Formowany kawałek stali „przepycha” się przez okrągły otwór, trzpieniem przypominającym armatni wycior. Efektem jest długi cylinder o ukształtowanym dnie i nieregularnie zakończonych krawędziach ścianek. Kolejnym etapem jest powolne schłodzenie butli i odcięcie palnikiem plazmowym zbędnego kołnierza. Jest to także odpowiedni moment do pierwszej kontroli jakości. Eliminowanie półproduktu niespełniającego wymagań pozwala zaoszczędzić zbędnych kosztów, energochłonnej produkcji. Na stanowisku kontrolnym sprawdza się czy ścianki butli nie mają uszkodzeń mechanicznych oraz kontroluje się ich grubość. Jakiekolwiek odstępstwo od normy eliminuje butle z dalszej obróbki.

Prawidłowo wykonana butla w klasie wytrzymałości 200 barów, ma ściankę o grubości 4,8 mm. Dopuszczalna jest ścianka grubsza o 30% lub cieńsza o 10%. Część butli pracujących przy ciśnieniu 300 barów, charakteryzuje się ściankami o grubości 7,5 mm. Zgodnie z normami, tolerancja pojemności butli wytwarzanych w tej technologii sięga 10%, zaś wagi od -5% do + 10%.

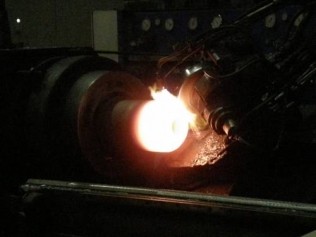

Butla, która spełnia normy jest ponownie wyżarzana w okolicach przyszłej szyjki i przetaczana na stanowisko walcowania. Jest to jedno z bardziej efektownych stanowisk. Za pomocą palnika i ruchomej głowicy wytaczarki, w kręcącej się butli formowana jest szyjka i przyszłe gniazdo zaworu butli.

Po ponownym schłodzeniu, butla jest grzana już w całości i hartowana w kąpieli wodnego roztworu polimerowego, znów wyżarzana i ponownie, tym razem powoli schładzana. Ta część procesu produkcji, ze względu na konieczność parokrotnego grzania stali, jest bardzo energochłonna.

Przygotowane w ten sposób butle trafiają do kolejnej fazy produkcji - obróbki mechanicznej i kontroli wytrzymałości. Na specjalnej tokarce sterowanej cyfrowo, następuje obróbka gniazda zaworu i jego nagwintowanie. Na tym etapie butle kontrolowane są ultrasonografem i poddawane próbie hydraulicznej.

Polega ona na napełnieniu butli do ciśnienia 200 barów i sprawdzeniu szczelności połączenia butla-zawór. Dwie ze stu produkowanych butli przeznaczane są do tak zwanych prób niszczących, jedna do badań mechanicznych a druga do próby rozrywania polegającej na uzyskaniu ciśnienia, wyższego niż próbne o 1,6 razy (ok. 480 barów). Mimo przekroczenia dopuszczalnych parametrów pracy, butla nie może się rozerwać. Doświadczenie wskazuje, że dopiero przy ciśnieniu 540 barów, butla ulega rozszczelnieniu.Prawidłowo wykonana butla nie może eksplodować z powodu nadmiernego wzrostu ciśnienia. Dopuszcza się jedynie pękniecie ścianki wzdłuż osi butli.

Gazeo.plButle CNG po próbie rozrywajacej. Butla CNG nie może eksplodować, dopuszczalne jest wyłącznie pęknięcie wzdłuż osi butli

Gazeo.plButle CNG po próbie rozrywajacej. Butla CNG nie może eksplodować, dopuszczalne jest wyłącznie pęknięcie wzdłuż osi butliPo dokonaniu próby hydraulicznej, butle są cechowane. Poprzez wybicie odpowiednich danych określa się m.in. datę produkcji, ważności legalizacji, znak producenta, kraj pochodzenia, rodzaj gwintu, numer seryjny, grubość ścianki, ciężar butli bez zaworu, ciśnienie próbne i robocze, pojemność butli i normę, zgodnie z którą butla została wykonana. Kupujący może także zażyczyć sobie umieszczenia na butli dodatkowych oznaczeń lub nazwy własnej. Kolejnym etapem produkcji jest śrutowanie wnętrza butli, dzięki temu usuwane są niepożądanie zabrudzenia i ogniska korozji. Ostatnim miejscem kontroli jakości butli jest stanowisko tuz przed malowaniem i wkręcaniem zaworów. Kontrola polega na wsadzeniu do wnętrza butli żarówki i sprawdzeniu czy wnętrze jest czyste i bez żadnych pozostałości. Kolejne śrutowanie przygotowuje butle do malowania. Proszkowa, zautomatyzowana lakiernia w oparciu o system podwieszonego taśmociągu wykonuje malowanie na żądany przez klienta kolor, kończące się wygrzaniem lakieru, który nabiera miłego dla oka połysku. Ostatnim etapem produkcji butli wysokociśnieniowych jest ostateczne poprawienie gwintu w gnieździe zaworu, ostatnia kontrola wnętrza, zabezpieczenie otworu specjalną zaślepką i pieczołowite zapakowanie butli na palety transportowe. Tak przygotowane, z odpowiednimi dokumentami, ekspediowane są do odbiorców na całym świecie.

128 lat tradycji

Firma Milmet może się poszczycić prawie 130 letnią tradycją produkcji wyrobów metalowych. Pod koniec XIX w. w niewielkiej wsi Milowice koło Sosnowca ruszyła niewielka walcownia metali. W okresie międzywojennym uruchomiono nowoczesną jak na owe czasy produkcję wysokociśnieniowych butli stalowych do gazów technicznych.

Gazeo.plZautomatyzowana lakiernia proszkowa. Z prawej strony widać błyszczące, polakierowane butle wysokociśnieniowe

Gazeo.plZautomatyzowana lakiernia proszkowa. Z prawej strony widać błyszczące, polakierowane butle wysokociśnienioweOd tego momentu Milmet nieprzerwanie działa w tej branży. Po wojnie, mimo różnych zawirowań rozszerzano produkcję ściśle związana z butlami do gazów technicznych. Ruszył wydział zaworów mosiężnych do butli gazowych oraz zakład produkcji spawanych butli do gazów propan-butan. W latach osiemdziesiątych rozpoczęto nawet produkcję łożysk tocznych. W okresie transformacji wydziały produkujące łożyska i zawory zostały sprzedane firmom ze Stanów Zjednoczonych i Szwecji. Produkcja ta, pod nowymi nazwami jest ciągle utrzymywana. Dziesięć lat temu zakład produkujący butle do sprężonych i skroplonych gazów technicznych sprzedany został czeskiemu holdingowi Vitkovice Ostrava. W firmie utrzymano profil produkcji, a dzięki przyznanym środkom z Unii Europejskiej (40 mln zł), prowadzone są obecnie inwestycje warte 150 mln zł, dzięki którym Vitkovice-Milmet w nowej hali uruchomi bardzo wydajną linię produkcyjną wysokociśnieniowych butli stalowych zdolnych utrzymać bardzo wysokie reżimy wymiarowo - wagowe. Ważne jest także to, że dzięki tej inwestycji, możliwe będzie znaczne ograniczenie energochłonności całego procesu produkcji. Oferta firmy, obejmie zatem butle dużego litrażu o średnicy 200 - 360 mm i długości 800 - 1200 mm. Zmieni się także wskaźnik wagi do objętości (kg/l.): z dotychczasowego 1,15 do 0,85. Świadczyć to będzie o bardzo wysokim poziomie zastosowanej technologii i uzyskanej znakomitej, powtarzalności wyrobu.

Przyszłość firmy, mimo ogólnoświatowego kryzysu nie jest zagrożona. Skuteczne utrzymywanie się na zdobytych rynkach zbytu oraz ciągłe poszukiwanie nowych, zapewnia sprzedaż na opłacalnym poziomie. Od momentu wejścia Polski do Unii Europejskiej z uwagi na unifikację przepisów, norm i dopuszczeń, Milmetowi znacznie łatwiej pozyskać nowych klientów, dla których wcześniej należało pozyskiwać stosowne, lokalne dokumenty dopuszczające butle do obrotu.

Dziś marka Milmet kojarzona jest na całym świecie, skutecznie konkurując z producentami niemieckimi i włoskimi. Sosnowieckie produkty nie obawiają się także konkurencji butli kompozytowych, które mimo że lżejsze, są znacznie droższe od tradycyjnych butli stalowych.

A, jak wiadomo, cena czyni cuda.

Popularne artykuły

Tagi

gaz ziemny metan CNG LPG autogaz LNG gaz płynny skroplony gaz ziemny sprężony gaz ziemny instalacja gazowa PGNiG hybryda biometan Polskie Górnictwo Naftowe i Gazownictwo konferencja elektryczny instalacja fabryczna targi instalacja LPG komunikacja miejska EV transport publiczny skroplony metan gazodiesel akumulator samochód elektryczny komunikacja publiczna GAZ-SYSTEM Iveco wtrysk gazu

"Pakiet Na Zdrowie" "Pełnym Oddechem" "Wspólne korzyści. Wspólny rozwój" "Zyskaj oszczędność z PGNiG" #ESAMautFree #ESAReadyToGo #FollowTheLeader #London2Madrid #RZECZoBIZNESIE 1 kwartał 2017 1 kwartał 2018 1 półrocze 2021 1.0 G-TEC 1.0 TGI 1.0 TSI 1.4 I TGI 1.5 TGI 1.5 TSI 1.5 TSI G-TEC 1.6 GLI 1/4 mili 10. Międzynarodowe Targi GasShow 2019 & More 100-lecie niepodległości 1000 mm 11. Międzynarodowe Targi GasShow 2020 & More 125 rocznica śmierci Otto 140 rocznica silnika 4-suwowego 15-lecie działalności IGG 2 generacja 2 TSI LPG 2012 2014 2015 2016 2017

CNG - LNG - gaz ziemny - metan - paliwo dla transportu, przemysłu i samorządów

CNG-LNG.pl to portal, w którym piszemy o zastosowaniu paliw metanowych w różnych gałęziach gospodarki. Publikujemy najnowsze informacje, relacje z najważniejszych wydarzeń i patronujemy imprezom branżowym i konferencjom.