- Strona główna

- Wiadomości

- Wydarzenia

- Przemysł

- Gmina

- Transport

- Bank wiedzy CNG

- Wideo

- Znajdź stację CNG, LNG

- Znajdź warsztat CNG

- Katalog branżowy

Wozidło technologiczne Biełaz napędzane CNG

wczytywanie wyników...

wczytywanie wyników...- Strona główna

- Transport

- Pojazdy

fot. NGV Autogas

fot. NGV Autogas

Podziel się:

NGV AutogasWozidło Biełaz zaadaptowane do zasilania gazem ziemnym wykazywało parametry trakcyjne porównywalne do zasilanego olejem napędowym

NGV AutogasWozidło Biełaz zaadaptowane do zasilania gazem ziemnym wykazywało parametry trakcyjne porównywalne do zasilanego olejem napędowymFirma NGV Autogas ma bogate doświadczenie w „gazyfikacji” pojazdów użytkowych na polskim rynku, głównie autobusów. Gazowy układ zasilania opracowany przez NGV Autogas służył do adaptacji na zasilanie gazowe autobusów miejskich Jelcz PR110, 120M napędzanych silnikami MD 111 produkowanymi przez PZL Mielec. Ich możliwości techniczne zostały jednak wyczerpane na poziomie normy Euro3.

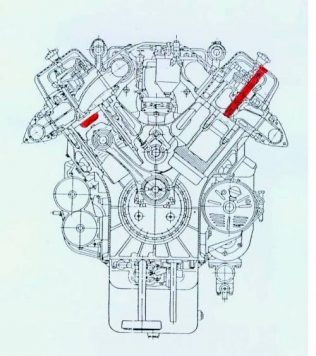

NGV AutogasPrzekrój silnika JAMZ-240 z zaznaczonymi węzłami podlegającymi modyfikacjom (komora spalania i otwór wtryskiwacza dostosowany do wkręcenia świecy zapłonowej)

NGV AutogasPrzekrój silnika JAMZ-240 z zaznaczonymi węzłami podlegającymi modyfikacjom (komora spalania i otwór wtryskiwacza dostosowany do wkręcenia świecy zapłonowej)Po co gaz w wozidle?

Z inicjatywą adaptacji na zasilanie gazowe ciężkich wozideł technologicznych wystąpił ich użytkownik, Kopalnia Wapienia Czatkowice. Bezpośrednią przyczyną była chęć ograniczenia kosztów eksploatacji związanych z ceną paliwa dieslowskiego oraz opłatami za korzystanie ze środowiska, wynikającymi z wysokiej emisji szkodliwych składników spalin. Przy wysokim zużyciu oleju napędowego, które w warunkach pracy w kopalni surowców mineralnych trudno jednoznacznie ocenić (szacuje się, że wozidło o ładowności 30-40 t zużywa około 130 l paliwa na 100 km), rozwiązanie w postaci zmiany rodzaju zasilania na gazowy jest tym bardziej opłacalne.

NGV AutogasPrzeprowadzenie instalacji wysokiego napięcia przez przestrzeń, w której pracuje układ zaworowy stanowi dużą trudność w każdym silniki Diesla adaptowanym do zasilania gazem ziemnym

NGV AutogasPrzeprowadzenie instalacji wysokiego napięcia przez przestrzeń, w której pracuje układ zaworowy stanowi dużą trudność w każdym silniki Diesla adaptowanym do zasilania gazem ziemnymSilniki JAMZ-240, stosowane w wozidłach Biełaz nie należą do konstrukcji najnowocześniejszych i mają tendencję do generowania dużych ilości sadzy w spalinach. Dlatego też aspekt ekologiczny był równie istotny, tym bardziej, że Czatkowice, w której znajduje się kopalnia są częścią Krzeszowic, mających status uzdrowiska.

NGV AutogasMieszalniki i przepustnice zamontowane w zmodyfikowanym układzie dolotowym silnika JAMZ-240 NG. Zarówno przepustnice jak i silniki krokowe sterujące ilością gazu dostarczanego do mieszalników obu rzędów cylindrów wymagają synchronicznego sterowania

NGV AutogasMieszalniki i przepustnice zamontowane w zmodyfikowanym układzie dolotowym silnika JAMZ-240 NG. Zarówno przepustnice jak i silniki krokowe sterujące ilością gazu dostarczanego do mieszalników obu rzędów cylindrów wymagają synchronicznego sterowaniaJednostka napędowa

Silnik JAMZ-240 o zapłonie samoczynnym jest wykonany w 12-cylindrowym układzie widlastym (kąt rozwidlenia 75º). Pojemność skokowa wynosi 22,3 dm3, co pozwala na osiągnięcie mocy 270 kW (wersja wolnossąca) lub 370 kW (doładowana) oraz maksymalnej wartości momentu obrotowego, odpowiednio 1350 lub 1800 Nm.

NGV AutogasZmodyfikowane kolektory dolotowe oraz wtryskiwacze i pojedyncze cewki zapłonowe silnika JAMZ-240 NG

NGV AutogasZmodyfikowane kolektory dolotowe oraz wtryskiwacze i pojedyncze cewki zapłonowe silnika JAMZ-240 NGZmiany konstrukcyjne w silniku

Adaptacja na zasilanie gazowe takiego silnika wymaga wykonania wielu zmian, z których najważniejszym jest odpowiednie dobranie stopnia sprężania. Wpływa to bezpośrednio na sprawność ogólną silnika czyli jego parametry, w tym także zużycie paliwa. Początkowe badania stanowiskowe miały właśnie na celu dobranie optymalnego stopnia sprężania. Proces badawczy rozpoczęto od silnika ze stopniem sprężania 11,5; następnie po zdemontowaniu tłoków powiększono komory spalania, aby uzyskać stopień sprężania 11.

Kolejny cykl badań hamownianych przeprowadzono na jednostce napędowej o stopniu sprężania 10,5. Wszystkie wersje poddano próbom zarówno przy zasilaniu mieszalnikowym jak i wtryskowym, co pozwoliło na wstępne zaprogramowanie sterowników i dobór wielkości dawek w całym zakresie obciążeń i prędkości obrotowych jednostki napędowej.

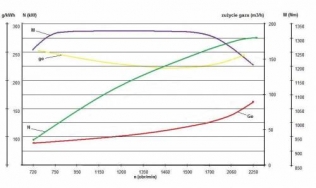

NGV AutogasCharakterystyka zewnętrzna silnika JAMZ-240 NG w wersji wolnossącej. Moc maksymalna osiąga wartość 284 kW a maksymalny moment obrotowy 1340 Nm. Parametry wersji turbodoładowanej wynoszą odpowiednio 372 kW i 1750 Nm

NGV AutogasCharakterystyka zewnętrzna silnika JAMZ-240 NG w wersji wolnossącej. Moc maksymalna osiąga wartość 284 kW a maksymalny moment obrotowy 1340 Nm. Parametry wersji turbodoładowanej wynoszą odpowiednio 372 kW i 1750 NmZamontowanie mieszalników wymagało zmodyfikowania układu dolotowego, który otrzymał dwa niezależne kolektory zasilające oba rzędy cylindrów. W układzie sterowania składem mieszanki zastosowano silniki krokowe, regulujące dopływ gazu do mieszalników.

Ostatecznie w silniku wolnossącym zastosowano stopień sprężania 11 (obniżony z 16,5).

NGV AutogasZ lewej strony Biełaza (pomiędzy osiami) zamontowano 4 butle po 55 l oraz zawór tankowania. Za kabiną znajdują się 2 kolejne butle o takiej pojemności. Uwagę zwraca masywne zabezpieczenie zbiorników wykonane ze stalowej blachy ryflowanej

NGV AutogasZ lewej strony Biełaza (pomiędzy osiami) zamontowano 4 butle po 55 l oraz zawór tankowania. Za kabiną znajdują się 2 kolejne butle o takiej pojemności. Uwagę zwraca masywne zabezpieczenie zbiorników wykonane ze stalowej blachy ryflowanejW silniku doładowanym zdecydowano się na wartość stopnia sprężania 9,5 (obniżonego z 14). Powiększenie komór spalania w tłokach uzyskano przez zwiększenie ich średnicy oraz głębokości z uwagi na możliwość zastosowania mniejszej minimalnej grubości denka tłoka. Wynika to z niższego ciśnienia gazów spalinowych w silnikach o ZI.

Do silnika zaprojektowano także specjalny układ zapłonowy (Gastronic ESZ06), którego sterownik miał w czasie badań możliwość programowania.

NGV AutogasWidok na butle zamontowane z prawej strony wozidła (4x65 l) oraz zabudowany w ramie silnik. Montaż dodatkowych elementów układu zasilania wymusił zmianę położenia filtrów powietrza dostarczanego do silnika

NGV AutogasWidok na butle zamontowane z prawej strony wozidła (4x65 l) oraz zabudowany w ramie silnik. Montaż dodatkowych elementów układu zasilania wymusił zmianę położenia filtrów powietrza dostarczanego do silnikaPozwalało to na dokonywanie zmian w jego nastawach w czasie trwania testów.

Zmodyfikowano również otwory na wtryskiwacze w głowicach, w których umieszczono obsady z gwintem, umożliwiające montaż świec zapłonowych. Najtrudniejsze było wykonanie połączenia świecy z instalacją wysokiego napięcia, ponieważ wymaga to jej przeprowadzenia przez pokrywę głowicy i przestrzeń, w której pracują zawory silnika z zachowaniem szczelności, możliwości łatwego dostępu do świec, szybkiego demontażu pokryw i dostępu do układu rozrządu.

NGV AutogasW osobnej klatce (za kabiną z prawej strony), zabezpieczonej wytrzymałą blachą stalową umieszczono reduktory ciśnienia gazu. W ten sposób zapewniono łatwy dostęp do nich, niezbędny przy okresowej regulacji i innych pracach obsługowych

NGV AutogasW osobnej klatce (za kabiną z prawej strony), zabezpieczonej wytrzymałą blachą stalową umieszczono reduktory ciśnienia gazu. W ten sposób zapewniono łatwy dostęp do nich, niezbędny przy okresowej regulacji i innych pracach obsługowychZmiany w wozidle

Zamontowanie elementów układu zasilania gazem spowodowało konieczność przeniesienia pewnych elementów pojazdu, np. zbiorników sprężonego powietrza układu hamulcowego czy akumulatorów.

Początkowo w pojeździe zastosowano kriogeniczne zbiorniki do przechowywania gazu skroplonego (LNG), które jednak musiano zdemontować (wycofanie się z badań dostawcy paliwa w takiej postaci), zastępując je butlami do przechowywania gazu ziemnego w postaci sprężonej.

Praca wozidła przez całą zmianę wymagała zamontowania łącznie 10 zbiorników CNG, pozwalających na zatankowanie 140 Nm3gazu ziemnego.

Z lewej strony pojazdu znalazły się 4 butle o pojemności geometrycznej po 55 l oraz zawór tankowania z manometrem, z prawej strony umieszczono 4 butle po 65 l. Kolejne 2 (po 55 l każda) zamontowano za kabiną kierowcy. Wszystkie zbiorniki umieszczono w specjalnych stalowych klatkach, osłoniętych blachami o grubości 4 mm, stanowiących zabezpieczenie, np. przed uderzeniami kamieni spod kół w wyrobisku, czy przez spadający ładunek.

Tankowanie pojazdu

Dużym problemem okazało się zapewnienie tankowania gazu w kopalni. Początkowo miał on być dostarczany w postaci skroplonej. Dostawca LNG zobowiązał się do zorganizowania dystrybucji tego paliwa na terenie kopalni. Jednak po przygotowaniu pojazdu w wersji LNG, tak jak wspomniano wcześniej, dostawca paliwa wycofał się z udziału w badaniach.

Spowodowało to zmianę sposobu magazynowania gazu w pojeździe i konieczność zapewnienia dostaw i możliwości tankowania gazu sprężonego. W tym celu zakupiono butlowóz, zbudowany na trzyosiowej naczepie. Zamontowano na niej 22 wiązki po 12 butli, których pojemność pozwala na zgromadzenie 3000 Nm3gazu ziemnego. Butlowóz podzielono na 6 sekcji aby umożliwić tankowanie kaskadowe.

Do pomiaru ilości gazu zastosowano układ masowego pomiaru przepływu gazu co eliminuje wszelkie błędy powstające przy pomiarze objętości, związane z wahaniami temperatury. Z wykorzystaniem tego pojazdu dowożono sprężony gaz ziemny na teren kopalni i tankowano wozidło. Docelowo planowano jednak powrócić do magazynowania paliwa w pojeździe w postaci skroplonej co zapewnia znacznie wyższą gęstość zmagazynowanej energii a tym samym większy czas pracy wozidła.

Badania trakcyjne

Badania trakcyjne wozidła Biełaz-NG (tak oznaczono zaadaptowany do zasilania gazem pojazd) prowadzono bezpośrednio w kopalni wapienia. Przy pełnej ładowności dochodzącej do 40 ton pojazd sprawnie pokonywał wzniesienia o nachyleniu przekraczającym 10% co w pełni potwierdziło poprawność zastosowanego rozwiązania.

Nie stwierdzono zmian parametrów trakcyjnych w pojazdach zasilanych olejem napędowym i gazem ziemnym. Wstępne szacunki potwierdziły również założenia odnośnie zmniejszenia kosztów eksploatacji. Trudno jednak określić dokładne poziomy zużycia oleju napędowego i gazu ziemnego ponieważ duża część paliwa jest zużywana w czasie pracy układu wywrotu skrzyni ładunkowej i skrętu kół. Przybliżone zużycie oleju napędowego wozidła wynosiło około 130 l/100 km. Po adaptacji na zasilanie gazowe zużycie paliwa wynosiło 170 Nm3/100 km. Po przeliczeniu efektów ekonomicznych zwrot nakładów poniesionych na wykonanie adaptacji wozidła zwracał się po 18 miesiącach eksploatacji na gazie ziemnym. Wynik ten można było poprawić przez wybudowanie na terenie kopalni stacji sprężania lub dystrybucji skroplonego gazu ziemnego, co zmniejsza cenę gazu o 10-15% (brak kosztów transportu z wykorzystaniem butlowozu).

Przy obecnie panujących relacjach cen obu paliw efekt ekonomiczny byłby jeszcze bardziej widoczny. Najważniejszą jednak korzyścią było wyeliminowanie zjawiska dymienia, charakterystycznego dla silników o zapłonie samoczynnym.

Kopalnia Wapienia w Czatkowicach chciała pierwotnie dostosować do zasilania gazem ziemnym 4 wozidła Biełaz. Kolejnym etapem miało być zastosowanie napędu gazem ziemnym lokomotywy używanej w transporcie wewnętrznym. Niestety do realizacji tego zamierzenia nie doszło z przyczyn pozatechnicznych, a szkoda bo zastosowanie gazu ziemnego do napędu tak ciężkich pojazdów jest rozwiązaniem pionierskim w skali europejskiej, które pozwala na całkowite wyeliminowanie zjawiska dymienia, zmniejszenie o około 70% zawartości tlenków węgla, ograniczenie o 20% emisji CO2 oraz hałasu o 5-6 dB, co dla ludzkiego ucha oznacza zmniejszenie efektu akustycznego o 50%.

O niepowodzeniu projektu zadecydowało kilka przyczyn, z których najważniejsza to wycofanie się dostawcy LNG oraz tzw. „czynnik ludzki”, który zawsze pojawia się przy zmianie rodzaju zasilania z oleju napędowego na gaz.

Popularne artykuły

CNG - LNG - gaz ziemny - metan - paliwo dla transportu, przemysłu i samorządów

CNG-LNG.pl to portal, w którym piszemy o zastosowaniu paliw metanowych w różnych gałęziach gospodarki. Publikujemy najnowsze informacje, relacje z najważniejszych wydarzeń i patronujemy imprezom branżowym i konferencjom.