- Strona główna

- Wiadomości

- Wydarzenia

- Przemysł

- Gmina

- Transport

- Bank wiedzy CNG

- Wideo

- Znajdź stację CNG, LNG

- Znajdź warsztat CNG

- Katalog branżowy

Zbiorniki CNG

wczytywanie wyników...

wczytywanie wyników...- Strona główna

- Transport

- Technika

Podziel się:

fot. JelczKompozytowe butle do przechowywania gazu ziemnego są standardowym wyposażeniem autobusów niskopodłogowych

fot. JelczKompozytowe butle do przechowywania gazu ziemnego są standardowym wyposażeniem autobusów niskopodłogowychZbiorniki do przechowywania gazu ziemnego są wykonywane wyłącznie jako walcowe, w zależności od zastosowania jako stalowe lub kompozytowe. Bardziej powszechne są zbiorniki stalowe, znacznie tańsze od kompozytowych. Ograniczeniem w ich stosowaniu jest ich duża masa. Ma to istotne znaczenie, szczególnie w samochodach osobowych o ograniczonej ładowności. Ciężkie stalowe zbiorniki ograniczają ją w dużym stopniu, co powoduje, że coraz częściej wykorzystywane są zbiorniki kompozytowe. Ich masa przy podobnej pojemności geometrycznej stanowi około 1/3 masy zbiornika stalowego.

W przypadku autobusów niskopodłogowych, w których jedynym miejscem do zamontowania zbiorników jest dach zastosowanie butli kompozytowych jest nieodzowne z uwagi na wytrzymałość konstrukcji nośnej pojazdu.

Zasadnicze wymagania odnośnie elementów samochodowych systemów zasilania gazem ziemnym w tym także butli zawarte są w regulaminie 110 EKG ONZ.

Określa on wszystkie parametry i procedury związane z produkcją zbiorników, począwszy od projektowania po badania będących już w eksploatacji butli.

Ciśnienie robocze butli wynosi 20 MPa. Dopuszcza się okresowy wzrost wartości tego parametru do 26 MPa, np. tuż po tankowaniu. Ciśnienie hydraulicznej próby jakiej poddawany jest każdy wyprodukowany zbiornik CNG jest określane na min. 30 MPa.

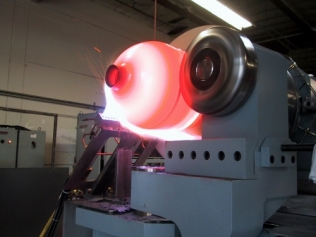

fot. MJC EngineeringProdukcja zbiorników stalowych (CNG-1) jest bardzo energochłonna. Zdjęcie przedstawia wyoblanie końcówki butli, w której po nagwintowaniu otworu będzie osadzony zawór zespolony

fot. MJC EngineeringProdukcja zbiorników stalowych (CNG-1) jest bardzo energochłonna. Zdjęcie przedstawia wyoblanie końcówki butli, w której po nagwintowaniu otworu będzie osadzony zawór zespolonyRegulamin klasyfikuje również butle do przechowywania sprężonego gazu ziemnego. Wyróżniono 4 podstawowe rodzaje zbiorników, różniących się konstrukcją. Poszczególne rodzaje butli, wykonane z wykorzystaniem różnych technologii produkcji, która wpływa na wartość masowego wskaźnika pojemności (stosunek masy zbiornika do jego objętości geometrycznej):

CNG-1

Całkowicie metalowe najczęściej stalowe lub rzadziej aluminiowe, tego rodzaju zbiorniki mają masę 0,8-1,1 kg na każdy litr pojemności geometrycznej. Ciśnienie rozrywające dla tych zbiorników wynosi min. 45 MPa. Mieliśmy okazję przyjrzeć się procesowi produkcji tego typu zbiorników.

fot. VEMNawijanie włókien, które po przesyceniu żywicą stanowią konstrukcję nośną zbiornika odbywa się na specjalnych maszynach w ściśle określonych warunkach

fot. VEMNawijanie włókien, które po przesyceniu żywicą stanowią konstrukcję nośną zbiornika odbywa się na specjalnych maszynach w ściśle określonych warunkachCNG-2

Z wkładem metalowym (aluminiowym lub stalowym) i oplotem obwodowym z włókna węglowego przesycanego żywicą epoksydową. Masowy wskaźnik pojemności dla tego typu zbiorników wynosi 0,6-0,8 kg/l. Zbiorniki te są znacznie bardziej wytrzymałe, ciśnienie rozrywające wynosi 47-50 MPa (w zależności od rodzaju zastosowanych w oplocie włókien).

CNG-3

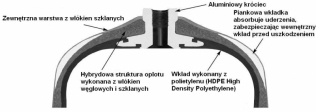

fot. Lincoln CompositesOpatentowana konstrukcja butli Tuffshell polega na zastosowaniu piankowych wkładek w zewnętrznym oplocie z włókna szklanego, co absorbuje energię ewentualnego uderzenia

fot. Lincoln CompositesOpatentowana konstrukcja butli Tuffshell polega na zastosowaniu piankowych wkładek w zewnętrznym oplocie z włókna szklanego, co absorbuje energię ewentualnego uderzeniaZ wkładem metalowym (aluminiowym lub stalowym) i pełnym oplotem (obwodowym i krzyżowym) z włókna węglowego. Dla uzyskania wysokiej odporności mechanicznej warstwa wierzchnia jest wykonywana z włókna szklanego, obie warstwy są przesycane żywicą epoksydową. Zbiorniki te są jeszcze lżejsze, ich masa wynosi 0,3-0,5 kg na każdy litr pojemności. Minimalne ciśnienie rozrywające mieści się w granicach od 47 do 70 MPa (w zależności od rodzaju zastosowanych w oplocie włókien).

CNG-4

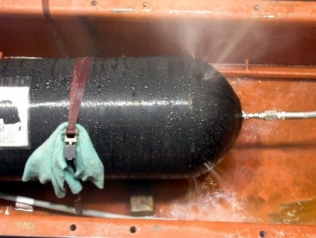

fot. PowertechEfekt hydraulicznej próby ciśnieniowej zbiornika kompozytowego (CNG-4). Butla nie ulega rozerwaniu, pojawiają się nieszczelności

fot. PowertechEfekt hydraulicznej próby ciśnieniowej zbiornika kompozytowego (CNG-4). Butla nie ulega rozerwaniu, pojawiają się nieszczelnościZ wkładem wykonanym z materiału niemetalowego i pełnym oplotem z włókna węglowego i szklanego, przesycanym żywicą epoksydową. Spotyka się także zbiorniki z oplotem wykonanym z włókien aramidowych. Wskaźnik masowy wynosi 0,3-0,4 kg na każdy l pojemności geometrycznej. Ciśnienie rozrywające wynosi od 47 do 73 MPa (w zależności od rodzaju zastosowanych w oplocie włókien).

Będąca elementem nośnym zbiornika kompozytowego powłoka wykonana z różnego rodzaju włókien musi być nawijana w ściśle określonych i kontrolowanych warunkach. Włókno w postaci ciągłej jest nakładane ze ściśle określonym naprężeniem.

fot. PowertechEfekt testu odporności udarowej, który polega na zrzuceniu pustego zbiornika, ustawionego pod odpowiednim kątem do poziomu ze ściśle określonej wysokości

fot. PowertechEfekt testu odporności udarowej, który polega na zrzuceniu pustego zbiornika, ustawionego pod odpowiednim kątem do poziomu ze ściśle określonej wysokościGotowy metalowy lub kompozytowy wkład zbiornika z zamontowanym króćcem do wkręcenia zaworu jest umieszczany na maszynie do nawijania włóknem ciągłym. W czasie nawijania na wkład włókno jest nasączane odpowiednią ilością żywicy epoksydowej znajdującej się w wannie impregnującej. Naprężenie włókna zależne od wielkości zbiornika jest monitorowane i archiwizowane razem z innymi parametrami procesu nawijania włókien i ich przesycania (czas procesu, temperatura żywicy, temperatura otoczenia).

Kompozytowe zbiorniki do przechowywania sprężonego gazu ziemnego przechodzą skomplikowany cykl badań, które obejmują, m.in:

- hydrauliczną próbę ciśnieniową,

- ciśnieniowe testy zmęczeniowe w różnych temperaturach,

- próbę odporności udarowej zbiornika,

- próbę ogniową,

- odporność na przestrzelenie.

Regulamin określa czas użytkowania butli do przechowywania CNG, który może wynosić maksymalnie 20 lat. Później butla, pomimo że może spełniać inne wymagania jest musi zostać wycofana z eksploatacji. Czas eksploatacji określa oczywiście producent zbiornika, opierając się na założeniu, że butla będzie napełniana 1000 razy w roku, co najmniej 15000 razy w czasie całego okresu użytkowania.

Rygorystyczne procedury związane z produkcją i badaniami zbiorników CNG oraz montowany w każdej butli zawór zespolony zapewniają pełne bezpieczeństwo użytkowania samochodu zasilanego CNG.

Popularne artykuły

CNG - LNG - gaz ziemny - metan - paliwo dla transportu, przemysłu i samorządów

CNG-LNG.pl to portal, w którym piszemy o zastosowaniu paliw metanowych w różnych gałęziach gospodarki. Publikujemy najnowsze informacje, relacje z najważniejszych wydarzeń i patronujemy imprezom branżowym i konferencjom.